一、行業痛點:退役風電葉片“運不動、切不動、污染重”

風電項目多位于偏遠地區,退役葉片單支超10噸、長數十米,運輸成本高昂且受地形限制;傳統人工/機械切割效率低(5-8小時/支)、揚塵噪音污染嚴重,材料損耗超10%,成為風電產業綠色閉環的“卡脖子”環節。國家《促進環保裝備制造業高質量發展的若干意見》明確要求2027年前突破智能切割技術,實現野外高效無塵切割,為行業指明方向。

促進環保裝備制造業高質量發展的若干意見

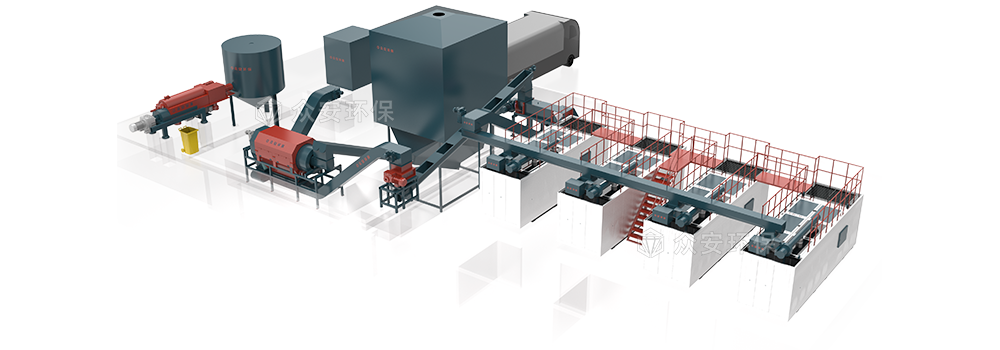

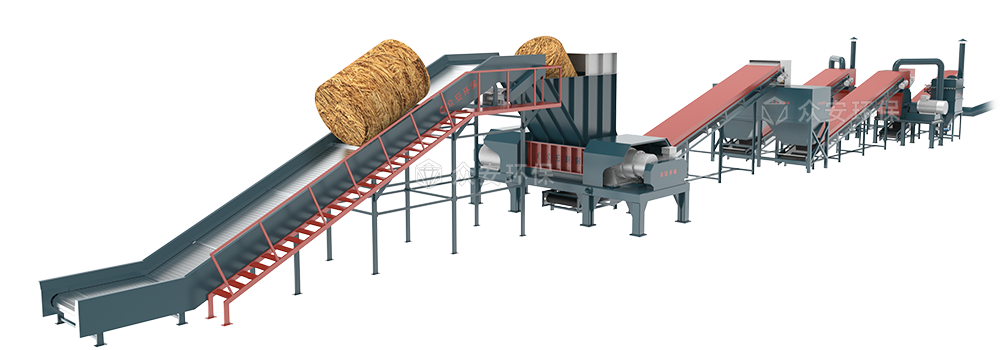

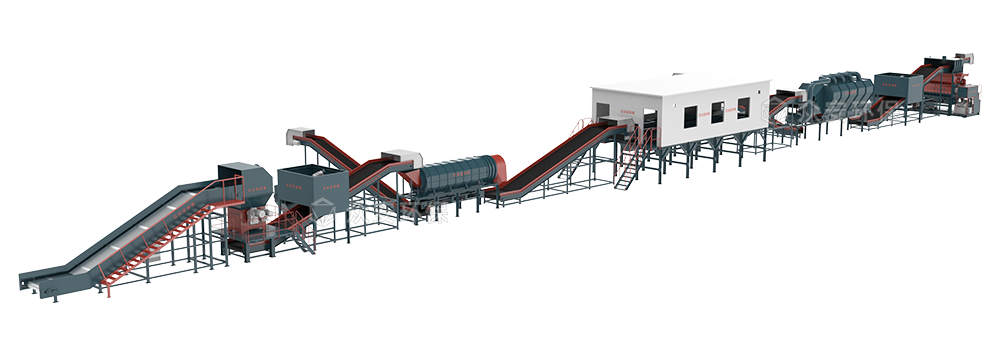

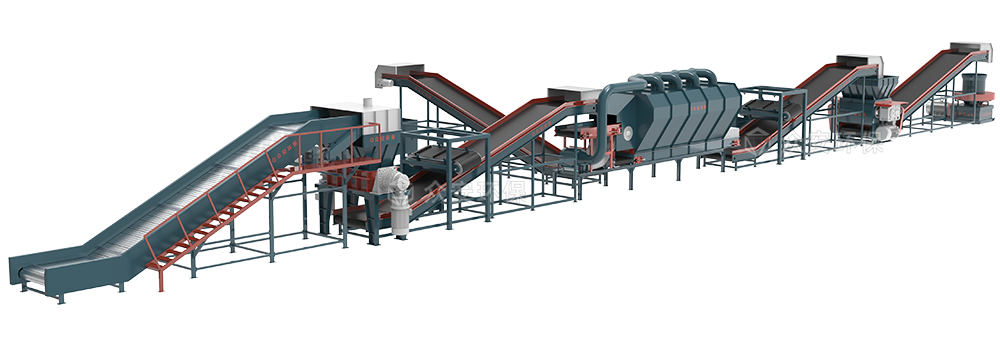

二、眾安環保預處理裝備:資源循環的“前端基石”

眾安環保深耕固廢預處理領域,針對風電葉片特性研發專用裝備,構建“切割-破碎-分選-再生”全鏈路:

1. 智能切割銜接:適配國家“原地切割成套裝備”目標,切割厚度≥80mm、進給速度≥500mm/min、效率≤3h/支,實現野外無塵快速處理。

2. 切割整形:水刀或鋸切將葉片“瘦身”成規整小塊(≤長2000mmx寬1000mmx厚度100mm);

3. 一級破碎:雙軸撕碎機把葉片撕成小長條狀(破碎成寬度≤100mm的長條狀初破料);

4. 二級破碎:將初破料輸送到二級破碎機處理成尺寸更小的塊狀;

5. 更細粉碎:粉碎機把物料粉碎成1-30MM以內的狀態;

6. 精細磨粉:可以根據需求精細化磨粉磨成10-100目的細粉,全程除塵,環保達標。

7. 環保控制:除塵系統收集率達95%,噪音≤75分貝,避免二次污染,為再生制品提供純凈原料。

退役風電葉片預處理設備裝車發往新疆

三、全鏈路協同:從“原地處置”到“高值再生”

眾安環保預處理裝備與智能切割技術深度協同,形成“切割后就近預處理”模式:

1. 場景應用:偏遠風電機位智能切割后,葉片段通過小型車輛運至預處理車間,經撕碎、磨粉、分選,產出玻璃纖維、樹脂粉末等標準化原料。

2. 再生制品開發: - 玻璃纖維用于環保復合板材(建筑、交通領域),強度與輕量化兼具。 - 樹脂粉末制成透水磚、路基材料,實現“材盡其用”。

3. 案例實證:某風電產業園年處理退役葉片1萬噸,生產再生纖維3000噸、建材5000噸,減少填埋1萬噸,創造產值超2000萬元,環保與經濟效益雙贏。

四、未來展望:預處理裝備創新驅動風電產業綠色升級

眾安環保將持續深化技術研發:

1,裝備優化:開發移動式破碎設備,實現“切割-破碎”無縫銜接,降低運輸成本。

2. 再生品類拓展:提升再生材料附加值,探索汽車輕量化部件、高端建材等應用場景。

3. 產業協同:以“揭榜掛帥”任務為契機,聯合風電企業、科研機構共建綠色循環生態,推動全行業“全生命周期綠色發展”。

熱門標簽

熱門標簽 推薦解決方案

推薦解決方案